Was ist thermoplastisches Verbundmaterial?

In den letzten Jahren ist die Entwicklung von faser verstärkten thermoplastischen Verbundwerkstoffen auf der Grundlage von thermoplastischem Harz schnell, und die Forschung und Entwicklung dieser Art von Hochleistungs -Verbundwerkstoffen beginnt in der Welt. Thermoplastic composites refer to thermoplastic polymers (such as polyethylene (PE), polyamide (PA), polyphenylene sulfide (PPS), polyether imide (PEI), polyether ketone (PEKK) and polyether ether ketone (PEEK) as matrix. Composite materials made of various continuous/discontinuous fibers (such as carbon fiber, glass fiber, arylon Faser usw.) als Verstärkungsmaterial.

Thermoplastische Komposites auf Lipidbasis umfassen hauptsächlich langfaserverstärkte Granulare (LFT) kontinuierliche Faserverstärkte-Prepreg MT und Glasfaserverstärkte thermoplastische Verbundwerkstoffe (CMT). Gemäß den Anforderungen an die Verwendung unterschiedlicher Verwendung umfasst die Harzmatrix PPE-PAPRT, PELPCPES, PEEKPI, PA und andere thermoplastische technische Kunststoffe, und die Dimension umfasst alle möglichen Fasersorten wie Arylfaser und Boronfaser aus Glas trockener Viskose. Mit der Entwicklung der Technologie des thermoplastischen Harzmatrixverbundstoffs und ihrer Recyclingfähigkeit ist die Entwicklung dieser Art von Verbundmaterial schneller. Der thermische Supercompound hat mehr als 30% der Gesamtmenge an Baummatrix -Verbundmaterial in Industrieländern in Europa und Amerika ausmacht.

Thermoplastische Matrix

Die thermoplastische Matrix ist eine Art thermoplastisches Material, die gute mechanische Eigenschaften und Wärmefestigkeit aufweist und bei der Herstellung verschiedener industrieller Lieferungen verwendet werden kann. Die thermoplastische Matrix ist durch hohe Festigkeit, hohe Wärmebeständigkeit und gute Korrosionsbeständigkeit gekennzeichnet.

Gegenwärtig sind thermoplastische Harze, die auf das Luftfahrtfeld angewendet werden, hauptsächlich hohe temperaturbeständige und hohe Leistungsharzmatrix, einschließlich PPE, PPS und PEI. Unter ihnen wird amorpher PEI in der Flugzeugstruktur häufiger eingesetzt als halbkristalline PPs und einen Blick auf hohe Formtemperatur aufgrund seiner niedrigeren Verarbeitungstemperatur und Verarbeitungskosten.

Thermoplastisches Harz hat eine bessere mechanische Eigenschaften und eine chemische Korrosionsbeständigkeit, eine höhere Servicetemperatur, eine hohe spezifische Festigkeit und Härte, eine hervorragende Frakturzähigkeit und die Schadenstoleranz, eine hervorragende Müdigkeitsbeständigkeit, können in komplexe geometrische Form und Struktur, einstellbare thermische Leitfähigkeit, Rekyklierbarkeit, gute Stabilität in der harten Umgebung, wiederholbarer Form und Reparaturcharakterien geformt werden.

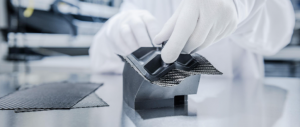

Das aus thermoplastische Harz und Verstärkungsmaterial bestehende Verbundmaterial weist Haltbarkeit, hohe Zähigkeit, Resistenz mit hoher Wirkung und Schadenstoleranz auf. Faser -Prepreg muss nicht mehr bei niedriger Temperatur und unbegrenzter Vorregierungsdauer gespeichert werden. Kurzformzyklus, Schweißen, hohe Produktionseffizienz, leicht zu reparieren; Der Abfall kann recycelt werden; Die Produktdesign -Freiheit ist groß und kann zu komplexer Form gemacht werden, die Anpassungsfähigkeit und viele andere Vorteile bilden.

Verstärkungsmaterial

Die Eigenschaften von thermoplastischen Verbundwerkstoffen hängen nicht nur von den Eigenschaften von Harz und verstärkten Fasern ab, sondern auch eng mit dem Faserverstärkungsmodus zusammen. Der Faserverstärkungsmodus von thermoplastischen Verbundwerkstoffen umfasst drei grundlegende Formen: Kurzfaserverstärkung, lange Faserverstärkung und kontinuierliche Faserverstärkung.

Im Allgemeinen sind Stapelverstärkerfasern 0,2 bis 0,6 mm lang, und da die meisten Fasern einen Durchmesser von weniger als 70 μm haben, sehen Stapelfasern eher wie Pulver aus. Kurzfaserverstärkte Thermoplastik werden im Allgemeinen durch Mischen von Fasern in eine geschmolzene Thermoplastik hergestellt. Die Faserlänge und die zufällige Ausrichtung in der Matrix machen es relativ einfach, eine gute Benetzung zu erreichen. Im Vergleich zu langen Faser- und kontinuierlichen Faserverstärkungsmaterialien sind kurze Faserverbundwerkstoffe am einfachsten mit einer minimalen Verbesserung der mechanischen Eigenschaften hergestellt. Stapelfaserverbundwerkstoffe werden in der Regel geformt oder extrudiert, um endgültige Komponenten zu bilden, da Stapelfasern einen geringeren Einfluss auf die Fluidität haben.

Die Faserlänge von langen Faserverstärkungsverbundwerkstoffen beträgt im Allgemeinen etwa 20 mm, was normalerweise durch kontinuierliche in Harz benetzte Faser hergestellt und in eine bestimmte Länge geschnitten wird. Das verwendete häufig verwendete Prozess ist der Impulstusionsprozess, der durch Zeichnen einer kontinuierlichen Wandermischung aus Faser und thermoplastischem Harz durch eine spezielle Formst duschlag erzeugt wird. Gegenwärtig können die strukturellen Eigenschaften von langen faserverstärkten peek -thermoplastischen Verbundwerkstoff mehr als 200 mPa erreichen und der Modul kann durch FDM -Druck mehr als 20 GPa erreichen, und die Eigenschaften werden durch Injektionsform besser sein.

Die Fasern in kontinuierlichen Faserverstärkungsverbundwerkstoffen sind „kontinuierlich“ und variieren von einigen Metern von einigen Metern auf mehrere tausend Meter. Kontinuierliche Faserverbundwerkstoffe liefern im Allgemeinen Laminate, Präparien oder geflochtene Stoffe usw., die durch Imprägnieren der kontinuierlichen Fasern mit der gewünschten thermoplastischen Matrix gebildet werden.

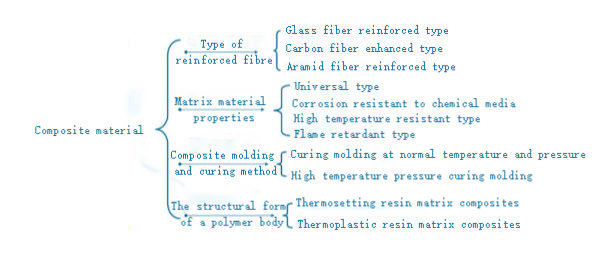

Was sind die Eigenschaften von faserverstärkten Verbundwerkstoffen

Faserverstärktes Verbundstoff besteht aus verstärkten Fasermaterialien wie Glasfaser, Kohlefaser, Aramidfasern und Matrixmaterialien durch Wickel-, Form- oder Pulstusionsformprozess. Gemäß den verschiedenen Verstärkungsmaterialien können gemeinsame Faserverstärkungsverbundwerkstoffe in Glasfaserverstärkungsverbund (GFRP), Kohlefaserverstärkungsverbund (CFRP) und Aramidfaserverstärkungsverbund (AFRP) unterteilt werden.

Faserverstärkte Verbundwerkstoffe haben die folgenden Eigenschaften:

(1) hohe spezifische Festigkeit und großer spezifischer Modul;

(2) Die Materialeigenschaften sind ausgelegt;

(3) gute Korrosionsbeständigkeit und Haltbarkeit;

(4) Der Koeffizient der thermischen Expansion ähnelt dem von Beton.

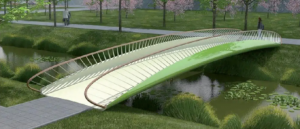

Diese Merkmale machen FP -Materialien den Bedürfnissen der Entwicklung moderner Strukturen bis hin zu großer Spanne, hoch aufragender Belastung, Licht und hoher Stärke und Arbeit unter harten Bedingungen, aber auch um die Anforderungen der Entwicklung moderner Bauindustrie zu erfüllen. Daher wird sie in verschiedenen Zivilgebäuden, Brücken, Autobahnen, hydraulischen Strukturen sowie unterirdischen Strukturen sowie unterirdischen Strukturen sowie unterirdischen Strukturen sowie unterirdischen Strukturen und anderen Feldern verwendet.

Thermoplastische Verbundwerkstoffe haben großartige Entwicklungsaussichten

Dem Bericht zufolge wird der globale Markt für thermoplastische Verbundstoffe bis 2030 voraussichtlich 66,2 Milliarden US -Dollar erreichen, wobei im Prognosezeitraum eine zusammengesetzte jährliche Wachstumsrate von 7,8% liegt. Dieser Anstieg kann auf die wachsende Produktnachfrage im Bereich der Luft- und Raumfahrt- und Automobilsektoren sowie auf exponentielles Wachstum im Bausektor zurückgeführt werden. Thermoplastische Verbundstoffe werden beim Bau von Wohngebäuden, Infrastruktur- und Wasserversorgungsanlagen verwendet. Eigenschaften wie hervorragende Stärke, Zähigkeit und die Fähigkeit, recycelt und umgerüstet zu werden, machen thermoplastische Verbundwerkstoffe ideal für den Bau von Anwendungen.

Thermoplastische Verbundwerkstoffe werden auch zur Herstellung von Lagertanks, leichten Strukturen, Fensterrahmen, Telefonmasten, Geländern, Rohren, Paneele und Türen verwendet. Die Automobilindustrie ist einer der wichtigsten Anwendungsbereiche. Die Hersteller konzentrieren sich auf die Verbesserung der Kraftstoffeffizienz, indem sie Metalle und Stahl durch leichte thermoplastische Verbundstoffe ersetzen. Kohlefaser wiegt beispielsweise ein Fünftel wie Stahl, sodass das Gesamtgewicht des Fahrzeugs verringert wird. Laut der Europäischen Kommission wird das Ziel der Kohlenstoffemissionskappe für Autos bis 2024 von 130 Gramm pro Kilometer auf 95 Gramm pro Kilometer erhöht, was voraussichtlich die Nachfrage nach thermoplastischen Verbundständen in der Automobilindustrie erhöhen wird.

Die Aussicht auf thermoplastische Verbundwerkstoffe ist enorm, und inländische Hersteller investieren stark in Forschung und Entwicklung. Wir hoffen, dass mit den gemeinsamen Bemühungen aller in der Zukunft die inländische zusammengesetzte Technologie in der internationalen Führung sein kann.

Postzeit: Apr-21-2023